Ludwig Degeling KFZ-Elektrodienst e.K是一家成立于1953年的德国独立汽车维修公司,并在1972年获得了博世汽车服务认证。自2000年以来,其专注于为警局、消防队、紧急医疗服务、机场等本地机构提供应急服务车辆。

作为公司的第三代传人,Matthias很早之前就开始关注3D打印技术。为了满足汽车在维修过程中越来越多样的定制化需求,2019年他决定与汽车制造商合作,引进闪铸科技3D打印机Guider2s投入汽车配件定制化的使用。

传统汽车维修流程的局限性

在汽车维修服务中,除了一般的维修工作,我们常常会忽略一个巨大的市场需求——定制化改装,尤其是针对一些公共机构的特殊车辆装配需求。

出于生产成本、效率、复杂程度等因素的考虑,原始制造商往往无法直接满足这些定制化配置。于是,这些需求便需要通过汽车维修公司的二次改装来完成。

“我们大多只做一次性工作,由于汽车的特殊性,我们通常没有大量的等量零件。”Matthias向我们介绍,“在我们服务的案例中,客户常常会提出一些特殊车辆的装配需求,能否高效满足这些需求对于我们来说是非常重要的。例如大众汽车计划为航空甚高频收发器设计一个特殊的管道,如果使用传统手段来制作,耗时较长,成本高;而通过3D 打印,我们能够满足大多数客户改装车辆的需求。这对我们来说是一个巨大的优势。”

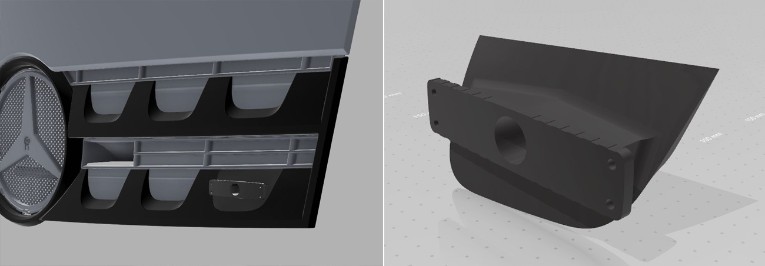

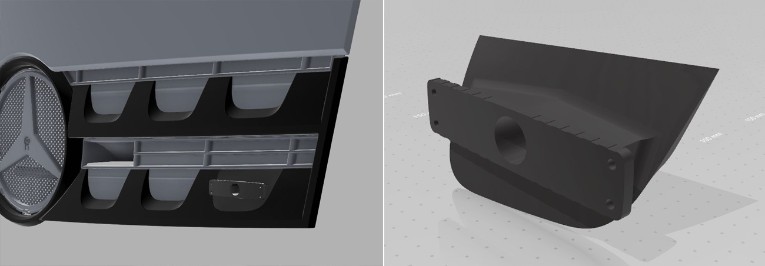

(甚高频收发器适配器测试件)

(甚高频收发器适配器最终成品)

3D打印在汽车维修改装中的优势

“3D打印的优势显然是打印时间更快,并且我们在内部便可完成所有流程。以前,即便我们内部设计好零件样式,也需要将图纸拿到其他地方打印或制造零件样品,这样将花费更多的时间,比如我们需要等待汽配厂生产和发货。使用 Guider 2s后,我们可以在设计零件后直接按原始尺寸进行测试打印,然后自行生产零件。”Matthias如是说。

显然,相比传统的维修流程,汽车维修公司在直接使用3D打印技术后可使汽车改装维修过程变得更可控,他们可以更便捷地进行设计并反复测试修改,节省成本,提高效率,更快实现交付。

(无线电设备控制器放置支架打印件)

(实际应用展示)

3D打印的应用流程

据悉,在接到客户需求后,Matthias通常会先与制造商联系,获取汽车原始配件的CAD数据,再进行改装装配零件的设计。

“例如在收到梅赛德斯提供给我的CAD数据后,我可以使用Autodesk Fusion进行调整并建模出所需的零件,然后只要直接将它们导出为stl格式的文件,便可发送到Guider 2s上进行打印。”Matthias说,“因为3D打印的便捷高效,现在即使我们需要做两个以上的零件,也会先通过3D打印制作样品来了解零件是否适合,反复验证后再打印出最终成品。”

然而,因为一些制造商没有CAD文件或不想提供原始数据等原因,Degeling公司并不是每次都能够轻松地获得原始配件三维模型。

于是,他们又引进3D扫描仪投入使用,形成更完善的应用流程:3D扫描原配汽车部件-获取原始三维数据-按要求设计适配零件-打印样品测试调整-确定并打印成品-安装使用,以保证工作流程的顺畅。

●消防车安装定向信标项目:

(根据原始数据设计打印适配的测试件,材料ABS)

(将确认的测试模型与定向信标的支架融合成整体)

(打印并最终安装使用)

稳定的输出和材料的选择

Degeling公司关于3D打印的应用不仅仅是测试样品件,连最终的安装成品也是由3D打印完成的。所以在材料使用方面,他们会根据产品的类型进行相应的选择。

在打印样品和测试件时,他们一般使用PLA和ABS两种材料;而考虑到实际使用问题,在打印成品时他们会选择ASA材料,它比ABS更耐热,抗老化和耐候性更佳,无论在车内还是车外使用都适用。

经过反复的试验,其使用的ASA品牌也从BASF到现在的Ultrafuse,“虽然价格比其他品牌高一点,但我们从未遇到任何问题。”提到3D打印机的稳定性,Matthias更是称赞有加,“多亏了闪铸Guider2s,我才能顺利完成两个困难的大项目。”

(仪表板改装案例:应急灯系统手持操作设备支架——测试件和最终成品)

闪铸Guider2s协助Degeling公司成功完成了多个重大汽车改装项目,获得了客户的认可和称赞。

相信随着3D打印在垂直领域的不断深入应用,会有越来越多的用户把目光聚焦到行业细分领域,而这将进一步推进3D打印在各行业中应用发展的有效落地,我们拭目以待。