- 解决方案

-

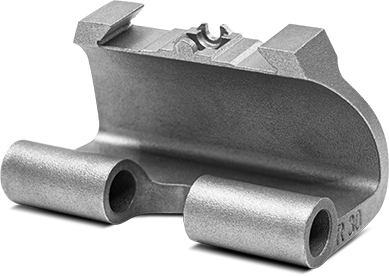

工业级产品

-

消费级产品

- 3D打印机耗材

-

3D打印软件

Flash Maker

随时随地进行3D打印机群组管理

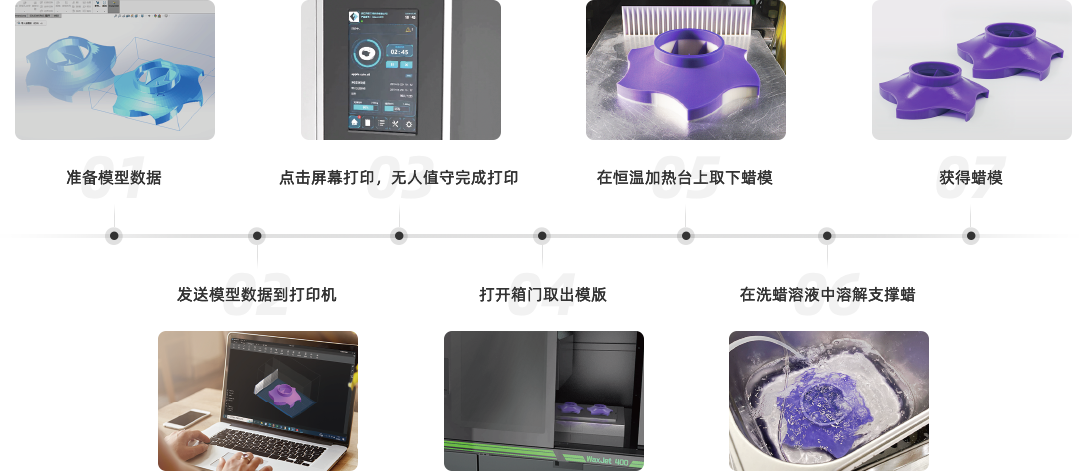

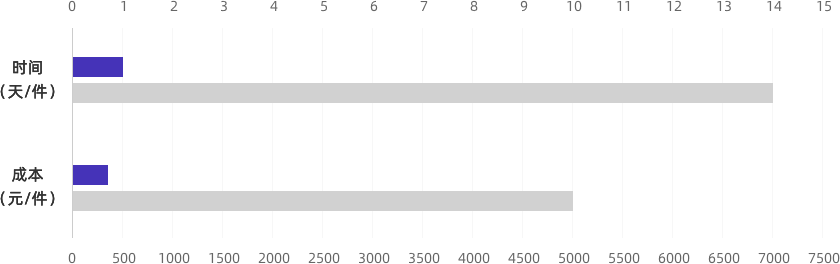

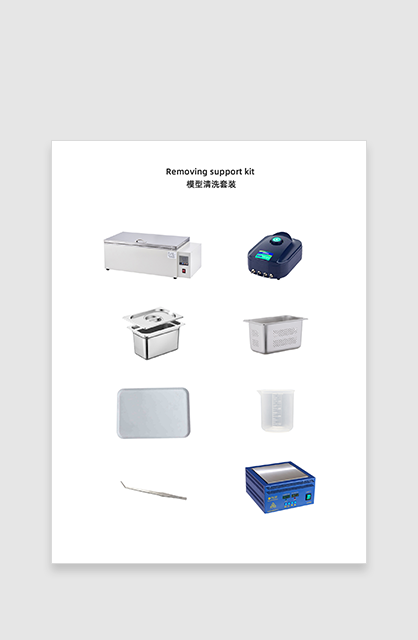

WaxJetPrint适用于增材制造的一体化集成软件

FlashAD广告机3D字壳打印切片设计专用软件

FlashPrint3D打印切片软件

FlashDLPrint光固化技术3D打印机切片软件

FlashDental齿科3D打印机专用切片软件

Happy 3D 建模软件体验式3D打印建模软件(免费)

3DTADA 3D打印教育软件入门级3D建模软件 可直接关联Minecraft

- 技术支持

- 联系我们